在疫情冲击来临之际,企业切不可仅仅将目光局限于自身那有限的范围之内,既要在内部明晰现金流的实际状况以及供应链的真实底细,又要在外部精准把握行业变革的方向以及用工趋势的动态,唯有做到内外兼顾、全面发展才能够寻觅到生存与发展的途径。有一位老板曾遭遇过这样的情形,上游位于武汉的供应商无法发货,致使其焦急得团团转,紧接着老供应商直接推荐了替代者,不但保住了合作关系,还化解了燃眉之急,这相较于盲目地在网上寻找新卖家可要靠谱得多了。

内外评估决定企业生死

疫情刚开始的时候,好多企业仅仅留意订单下降这个比较明显的现象,然而却并未深入去剖析现金流能够支撑几个月。佛山有一家机械厂的老板进行了一番算账,账面上面的资金仅仅能够用来发放两个月的工资,要是不及时作出调整,或许等不到复工的时候就会倒闭了。

存在企业察觉到员工返岗率未达到四成,然而同行已然借助共享员工模式来削减成本,外部环境与此同时是同样具有致命性的。在这个时候倘若不做出工作方式以及用工策略的调整,那就等同于将市场拱手让给别人了。

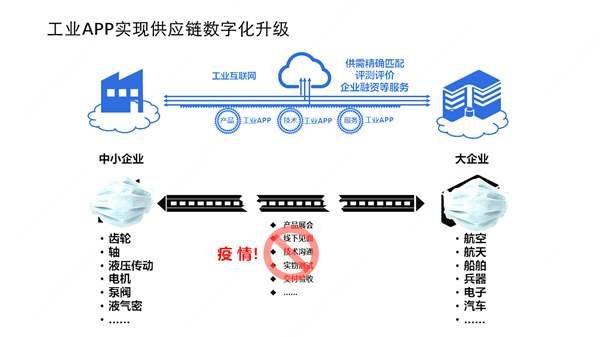

工业互联网迎来爆发契机

我们于近期针对300多家中小企业的董事长开展了工业互联网培训,其反响大大超出了预先的期望。那些老板以往认为数字化是缺乏实际内容的,然而现在却主动询问如何运用软件来管理生产,缘由在于宅在家中反倒拥有了可以用于学习的时间。

可改写为:腾讯会议以及钉钉的那种爆发,那可是最好的例证了。早前开会得去凑时间,还得凑地点,如今全体人员给强制要求学会去使用视频工具。阿里旗下的钉钉借此机会进行免费推广,从管理疫情物资转为管理企业资金,很快就抢占了中小企业的市场。

管理端普及仍有巨大空间

用于管理的软件,实际上在技术层面很早之前就已然实现成熟,从本质上来说,它就是企业资源计划也就是ERP的云端版本,然而,在过去的时候,中小企业的老板嫌弃使用起来会存在许多麻烦之处,所以一直都不愿意去使用。在这次疫情的形势逼迫之下,使得他们只能居家召开董事会、供应商大会,这时候才发觉在手机上开会相较于原本所想象的情况而言更为便利。

然而,习惯的养成仍旧是需要花费时间的。诸多厂长依旧是持有这种想法:看纸质报表才会觉得心里踏实,他们并不愿意通过盯着手机去进行审批。但是哩,若想要达成智能制造这一目标,这一步是绝对必须要跨越过去的。不然呀,就连内部协同这件事都根本做不好,更别提去跟大企业进行对接了。

设计端开放呼唤国企担当

中南机械为国企做配套,关键零部件的设计都是由自身完成,然而却进不了大企业 的零部件库。问题出在两处:其一,小企业担忧技术会泄露;其二,大企业在设计端不愿意开放,从而致使无法达成共享价值。

当下,中央对国企提出帮扶中小企业这一要求,这恰是破局的契机所在。要是能将标准库予以开放,把模型库也开放出来,使得中小企业能够把数字工品放置其中,让大企业在进行设计之时可以直接加以调用,如此一来,既能够帮助小企业度过当前面临的难关,又能够促使整个产业链的效率得到提升。

制造端改造需求急剧升温

于广东,诸多中小企业,其制造水平实则达世界级,不然无法承接跨国公司订单。然而复工后,招工极为困难,且工人工资上涨,于是老板们开始慎重思考机器换人之举,即便只是先作局部改造,也要将效率提升起来。

有个典型是诸葛云公司,其给注塑厂做设备群参数的优化工作,注塑厂的生产效率一下子提高了 20%。这种基于制造端展开的改造能够快速见到成效,相较于只是空口谈论工业互联网平台更为实在,重要的是能使得老板看到实实在在的金钱回报。

生态创新必须贴合中国实际

广东有不少落户的工业互联网平台,这些平台领取了补贴之后没法发展起来,探究其根本缘由在于,将源自美国的技术模式强行套用到了中国市场,中国存在全球最为齐全的产业门类,还拥有大量作为中小企业的隐形冠军企业,所以必然要进行模式创新。

有海量配套企业聚集于大湾区周边,如同米兰周边100公里内存在完善的中小制造集群来支撑时尚产业那般。倘若能使大企业在采购之际直接从云端调取中小企业的数字工品,并且在设计阶段融入小企业的优势,如此才是契合中国的工业互联网生态。

查看完这些案例之后,在所呈现的内外评估场景里,你认为自身企业最先应当着手变动的是哪一个环节呢?是即刻开展针对管理层运用软件的培训工作,还是下定决心推进机器换人举措呢?欢迎于评论区中将你的困境以及计划予以分享,通过点赞的方式促使更多老板能够看到这些经验。